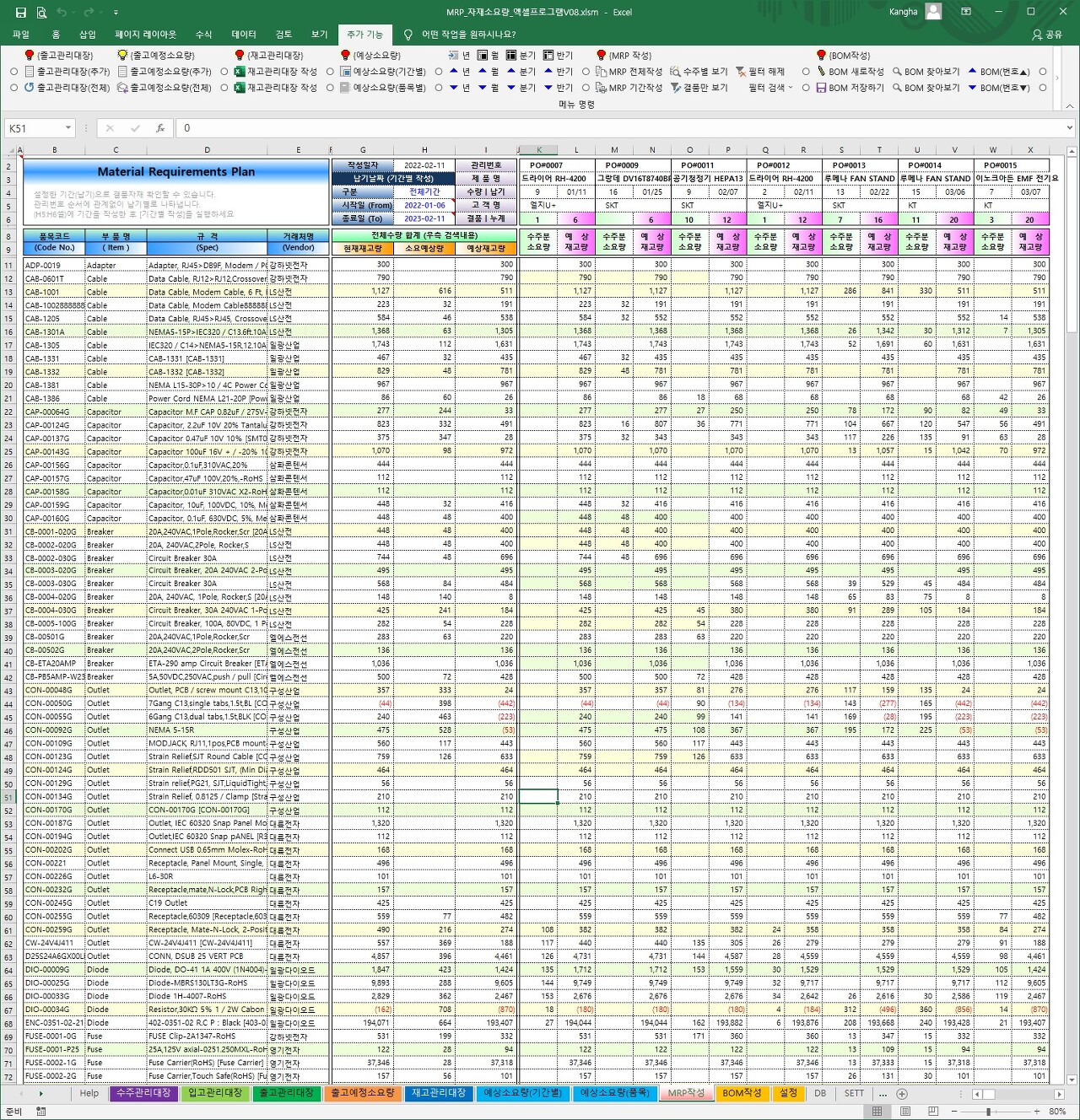

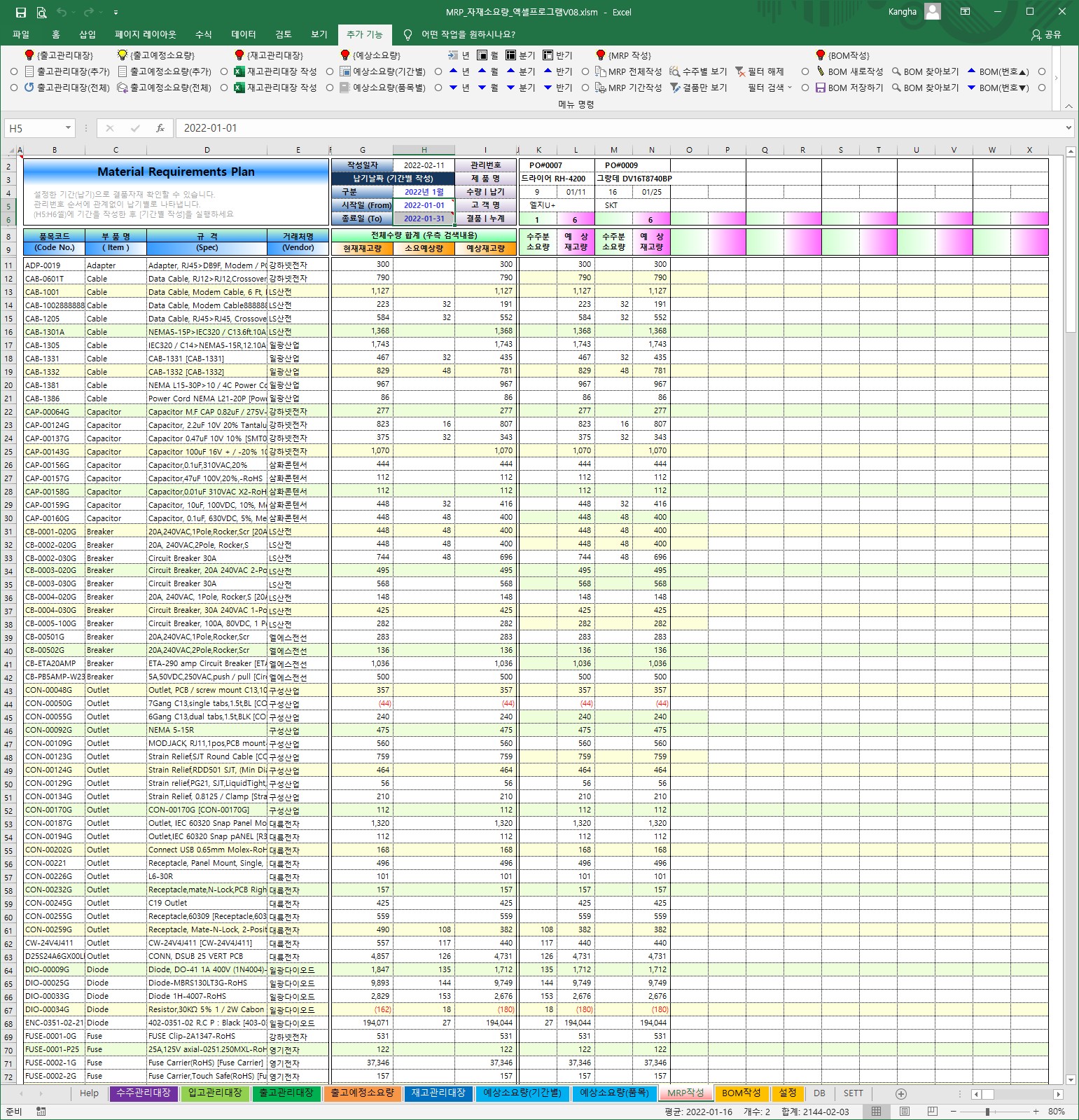

MRP 자재소요량 엑셀프로그램 V08

생산라인에서 요구되는 자재는 적기에 생산라인에 있어야 합니다.

요구되는 자재를 충분히 창고에 쌓아놓고 공급을 한다면 생산차질이 발생하지 않겠지만 재고비용이 크게 증가하게 되어 원가비용이 증가하게 됩니다. 이런 재고비용을 줄이면서 생산활동에 지장을 초래하지 않기 위해서는 MRP프로그램을 작성하여 관리하여야 합니다.

고객의 제품별 발주량과 납기, 자재의 입고데이터 및 완제품의 출고분을 입력하면 재고현황을 언제든지 확인할 수 있습니다.

출고 데이터는 {수주관리대장}시트에서 출고일자만 입력하면 해당 오더의 모든 수량을 출고로 계산하도록 되어 있어 계산이 아주 간편합니다.

단 한번의 BOM설정으로 매 수주마다 해당 사용부품의 수량을 일률적으로 계산합니다.

=========================================================

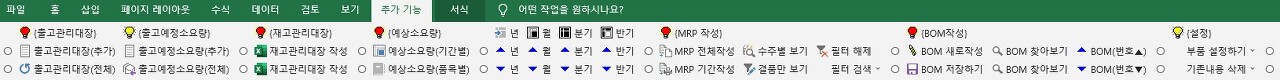

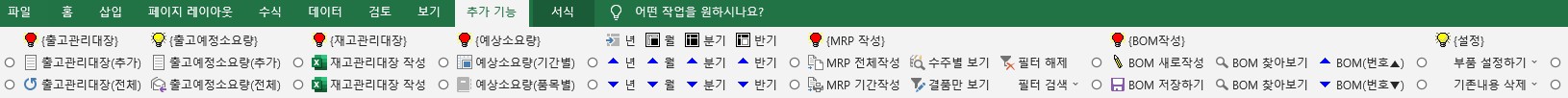

* 파일 실행 시 주의사항 (실행메뉴 나타내기)

1. 각 시트의 도움말은 (A1셀)에 메모로 작성되어 있습니다.

(1) (A1셀)에 마우스를 올리면 나타납니다.

(2) 기타 중요한 셀에도 메모가 작성되어 있습니다.

2. 파일을 실행 시 "매크로포함(이콘텐츠 사용)"으로 파일을 열어야 정상적으로 작동 합니다.

(1) 파일을 실행하면 수식줄 아래 보안경고(옵션) 단추가 나타납니다.

(2) 이 때 '옵션'을 누르고 "이콘텐츠 사용" 하여야 상단 메뉴의 [추가기능] 메뉴를 볼 수 있습니다.

3. 만약 보안경고(옵션)가 나타나지 않으면

(1) 보안센터에서 설정을 변경하여야 합니다.

(2) 리본메뉴 - Excel옵션 - 보안센터 - 보안센터설정 - 매크로설정 - 모든 매크로포함

(3) (2)의 내용이 어려우면 홈페이지의 공지사항을 참조하세요.

4. 본 파일은 엑셀2007 이상에서 사용 가능합니다. 2003이하는 안됨

=========================================================

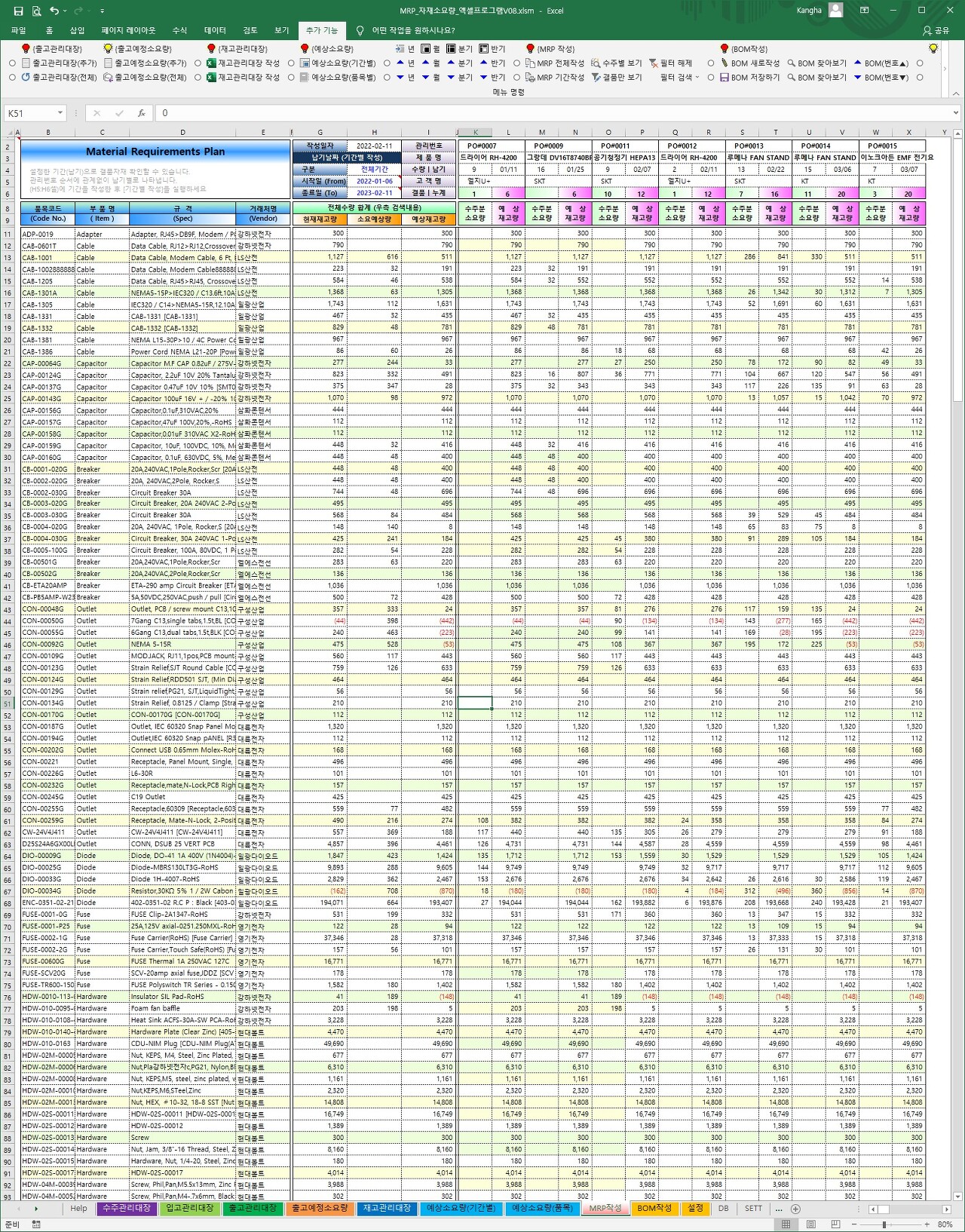

* 파일의 처음 실행순서

1. 샘플데이터로 충분한 연습을 합니다.

2. [샘플내용 삭제]를 실행하여 기존의 샘플을 삭제합니다.

일부 집계/분석 내용은 지워지지 않은 곳도 있으나 데이터 입력 후 집계/분석 실행하면 값이 변경됩니다.

3. {BOM작성 및 설정} - [설정하기] 실행

4. {BOM작성 및 설정} 시트에 설정내용 입력 - 부품명입력-[BOM 새로작성] [BOM 저장하기] 실행

5. 데이터 입력하는 시트

① {BOM작성 및 설정} {수주관리대장} {입고관리대장}

② 나머지 시트는 직접적으로 데이터를 입력하지 않습니다.

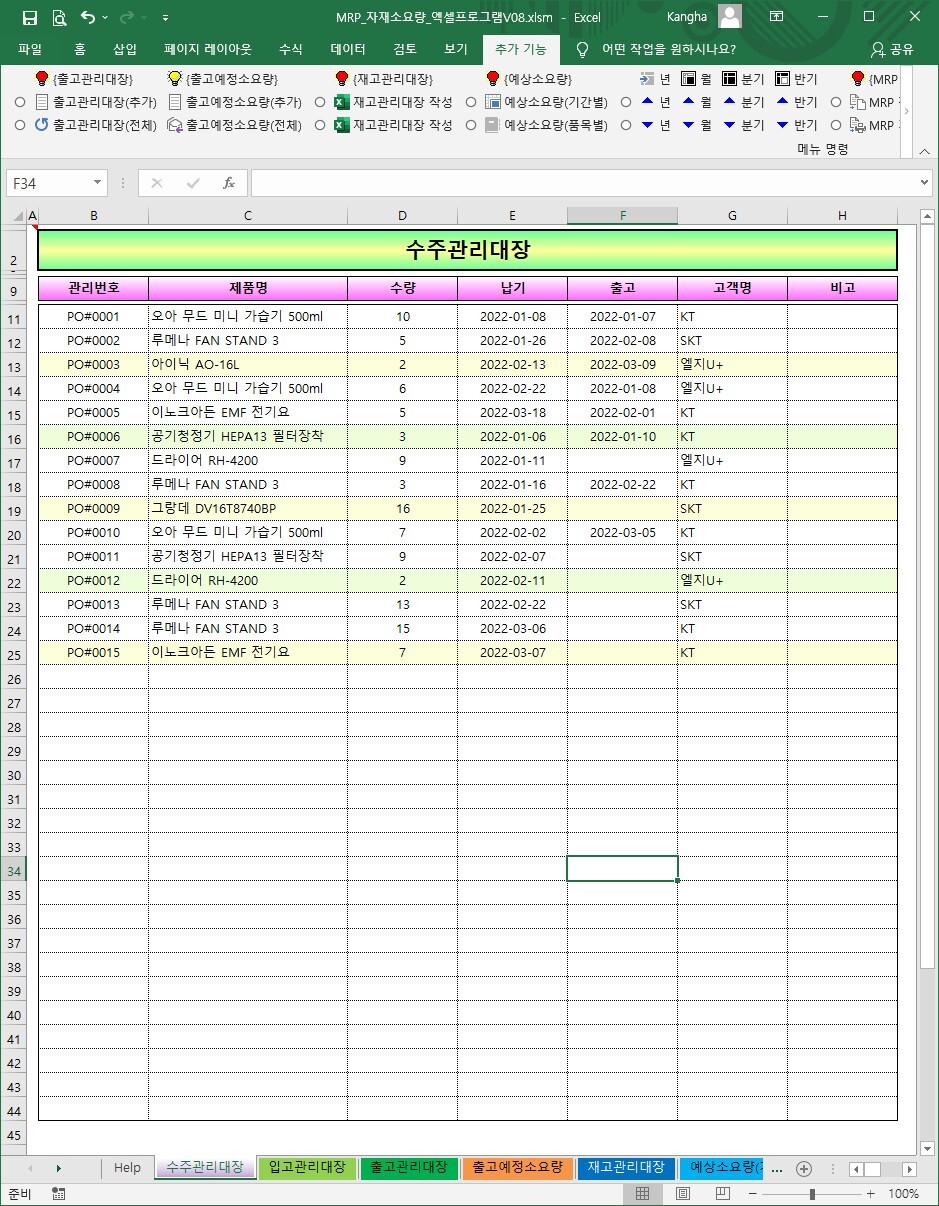

{수주관리대장} : (작성내용 있음)

0. 메뉴버튼 : 없음

1. 관리번호

(1) 수주 관리번호( 또는 고객사의 PO번호 등)를 기록합니다.

(2) 일련번호가 아니어도 상관없습니다. 가능하면 숫자번호로 작성하면 좋습니다.

(3) 1개 수주에 주문품목이 여러개가 포함되어 있어, 각각 관리할 필요가 있을 경우에는

관리번호를 01-1, 01-2,... 등으로 관리하세요.

2. 제품명

(1) 제품은 {BOM작성} 시트에서 등록한 제품명과 일치하여야 합니다.

(2) 제품명은 공백(Space)까지도 일치하여야 합니다.

(3) {BOM작성} 시트에서 설정하지 않은 제품은 {MRP작성} 시트에서 계산하지 못합니다.

(4) 드롭다운 메뉴가 나타나지 않으면 아래로 복사해서 사용하세요.

3. 기타

(1) 수량/납기가 변경되거나 수주가 취소되면, 내용을 수정하시기 바랍니다.

(2) 고객명/비고 이하는 데이터 운용과는 직접 관련이 없습니다.

(3) 출고가 완료된 건(출고일자 작성된 건)에 대해서는 예상소요량 등을 계산하지 않습니다.

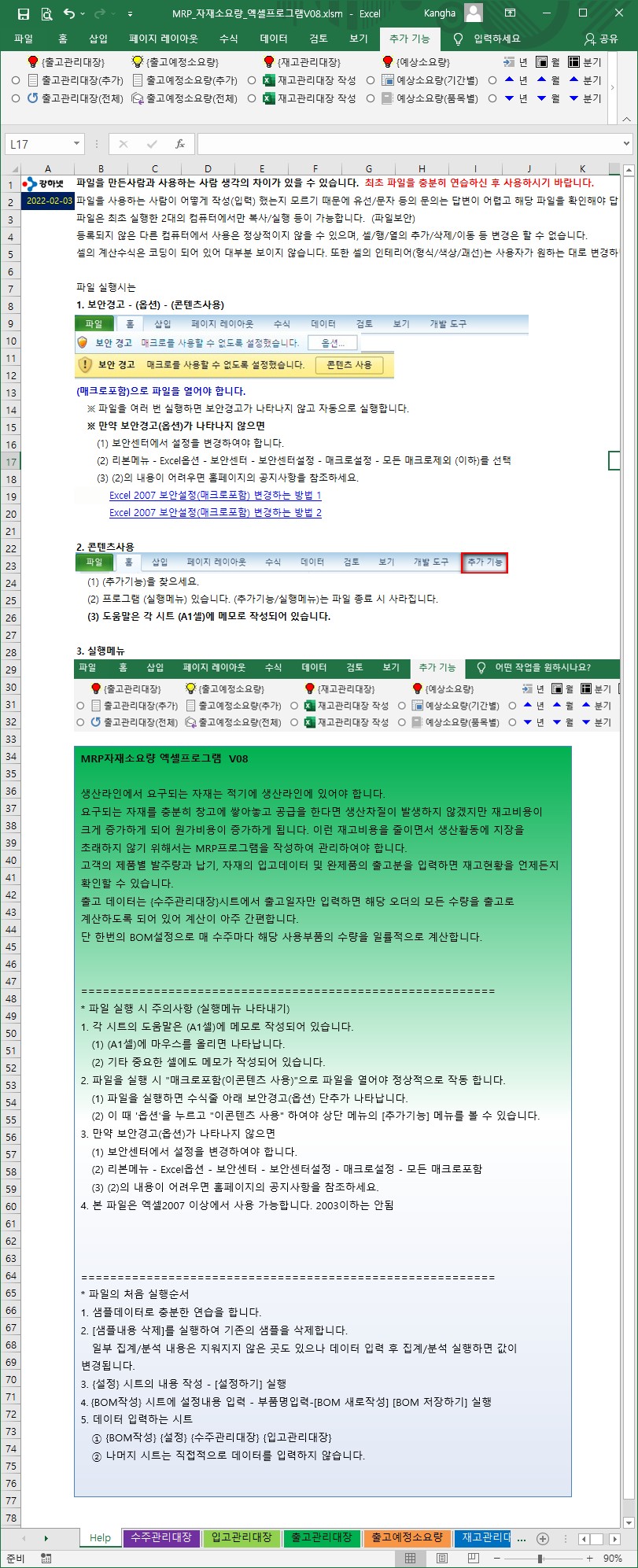

{입고관리대장} : (작성내용 있음)

0. 메뉴버튼 : 없음

1. 입고된 자재의 현황을 작성합니다.

(1) 자재의 입고 시 작성하세요.

(2) 작성시 품목코드와 입고수량은 정확하게 작성하여야 합니다.

(3) 날짜의 순서는 다른 작업에 영향을 주지 않습니다.

2. 기 재고분 작성

(1) 우선 작성되어 있어야 합니다.

(2) 기존 재고는 우선적으로 작성되어야 합니다.

입고일자는 이 파일의 최초 작성일자 이전으로 작성하세요.

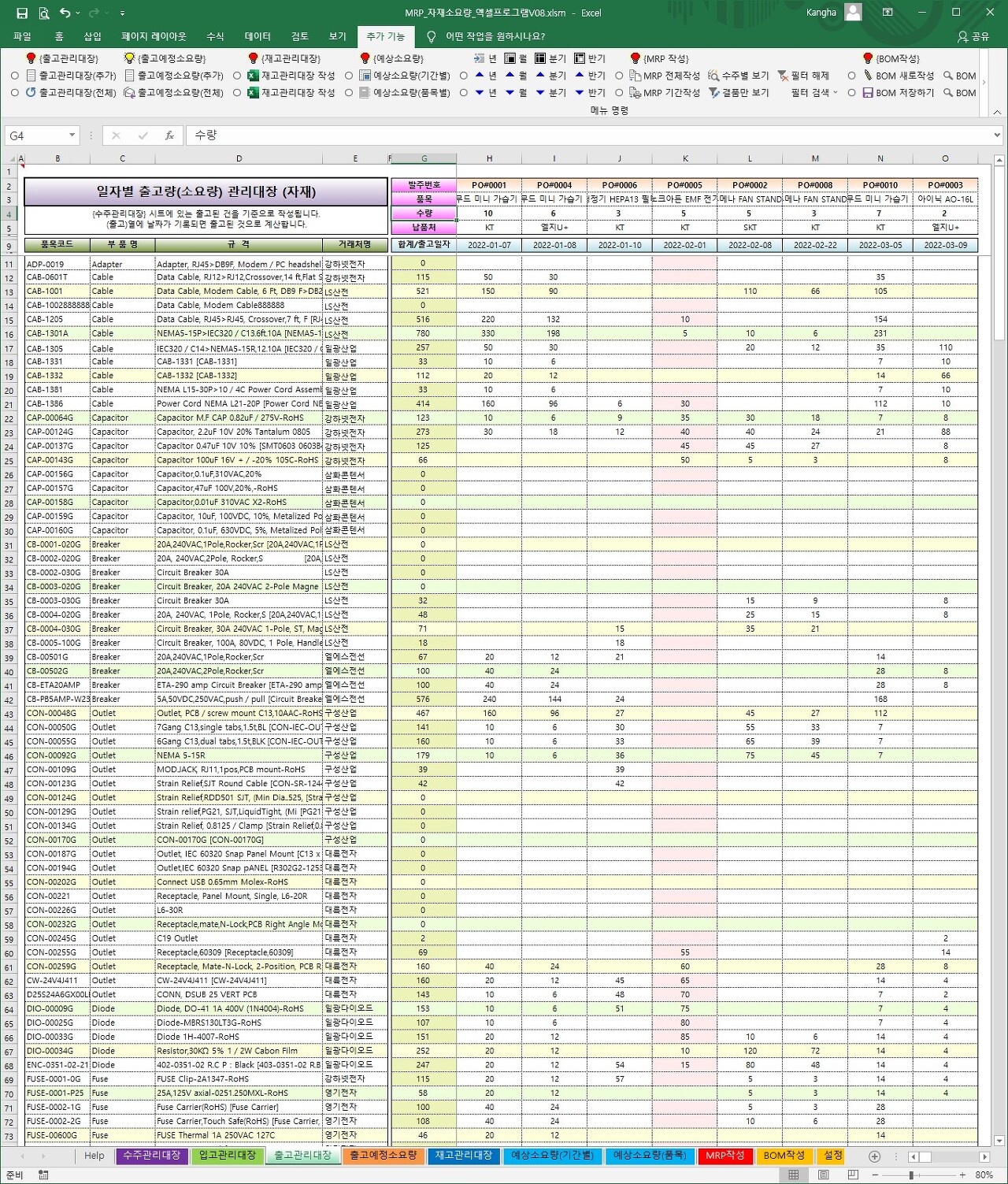

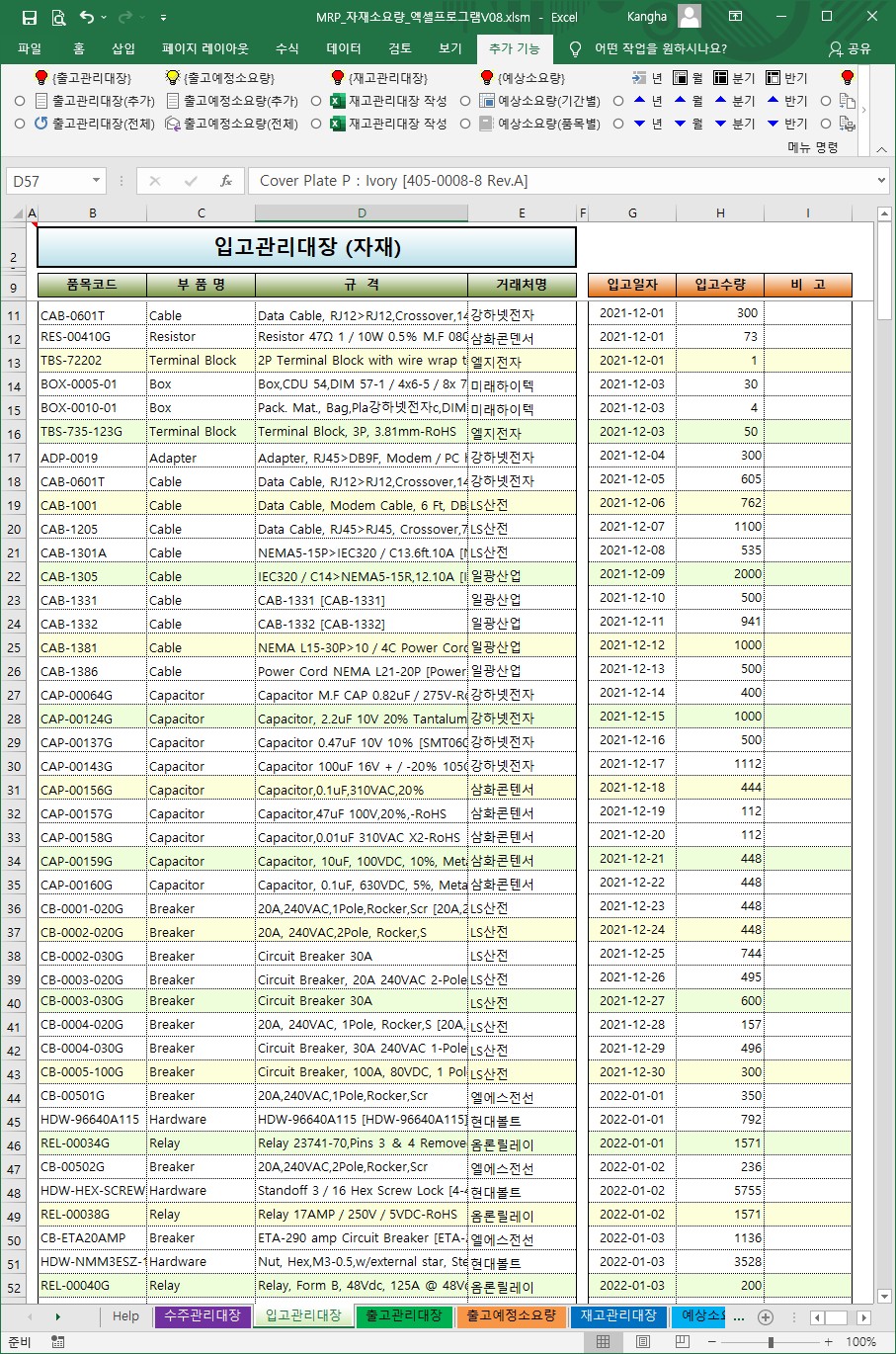

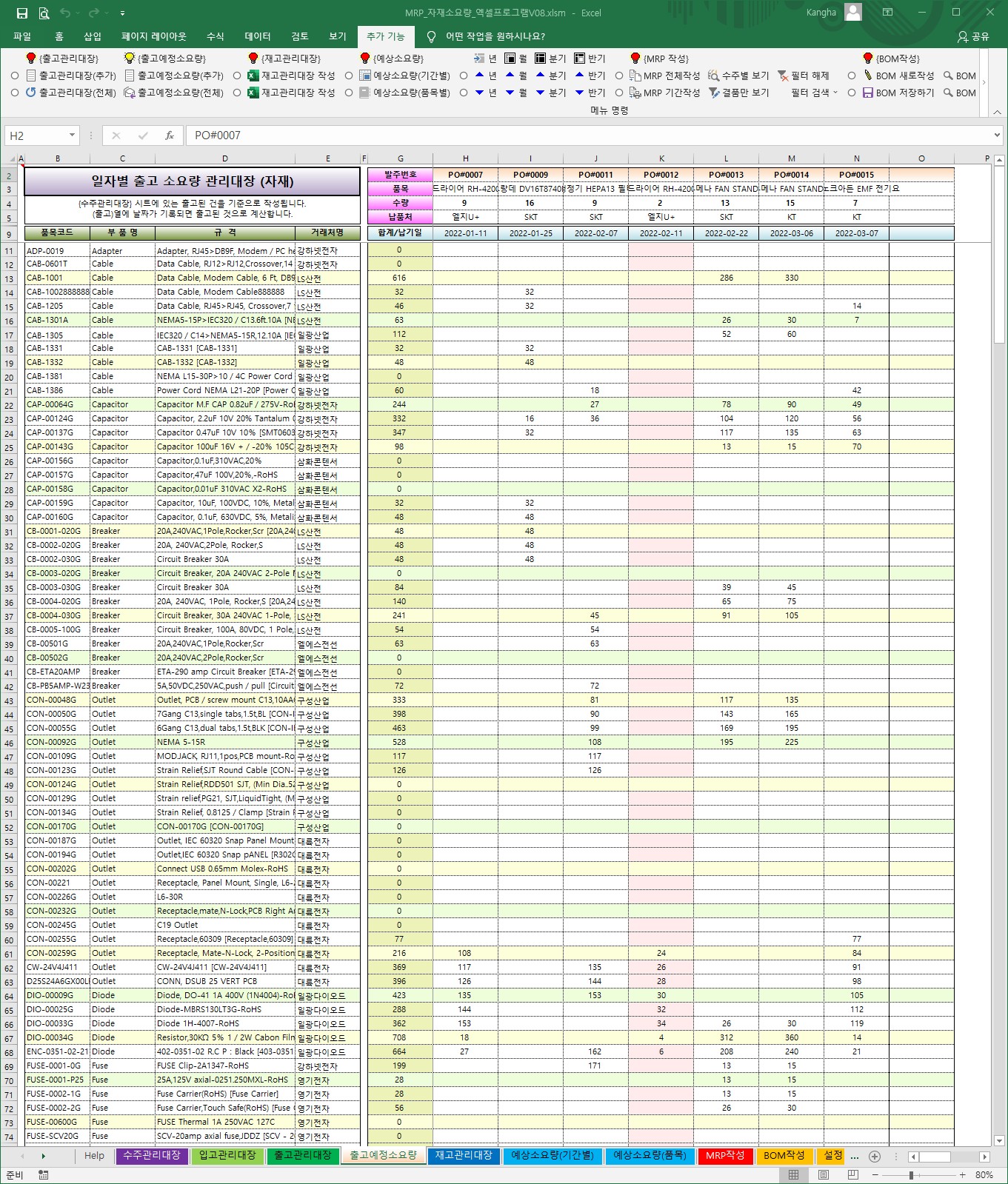

{출고관리대장} : (작성내용 없음)

0. 메뉴버튼

(1) [출고관리대장(추가)] : {수주관리대장} 시트 내용중 출고란에 날짜가 있는 건중 기 작성분을

제외한 건만 작성 (추가)

(2) [출고고한리대장(전체)] : {수주관리대장} 시트 내용중 출고란에 날짜가 있는 건 전체를 다시 작성

1. [출고관리대장(추가)]

(1) {수주관리대장} 시트에 있는 출고된 건을 기준으로 작성 합니다.

(2) 만약 이미 {출고관리대장}에 작성되어 있다면 다시 작성하지 않음 (추가된 내용만 작성)

2. [출고관리대장(전체)]

(1) 이미 작성되어 있어도 전체 내용을 삭제하고, 다시 작성합니다.

(2) 출고 건이 많을 경우 계산시간이 많이 소요될 수 있음

{출고예정소요량} : (작성내용 없음)

0. 메뉴버튼

(1) [출고예정소요량(추가)] : {수주관리대장} 시트 내용중 출고란에 날짜가 없는 건중 기 작성분을

제외한 건만 작성 (추가)

(2) [출고고한리대장(전체)] : {수주관리대장} 시트 내용중 출고란에 날짜가 없는 건 전체를 다시 작성

1. [출고예정소요량(추가)]

(1) {수주관리대장} 시트에 있는 출고안된 건을 기준으로 작성 합니다.

(2) 만약 이미 {출고예정소요량}에 작성되어 있다면 다시 작성하지 않음 (추가된 내용만 작성)

2. [출고예정소요량(전체)]

(1) 이미 작성되어 있어도 전체 내용을 삭제하고, 다시 작성합니다.

(2) 출고 안된 건이 많을 경우 계산시간이 많이 소요될 수 있음

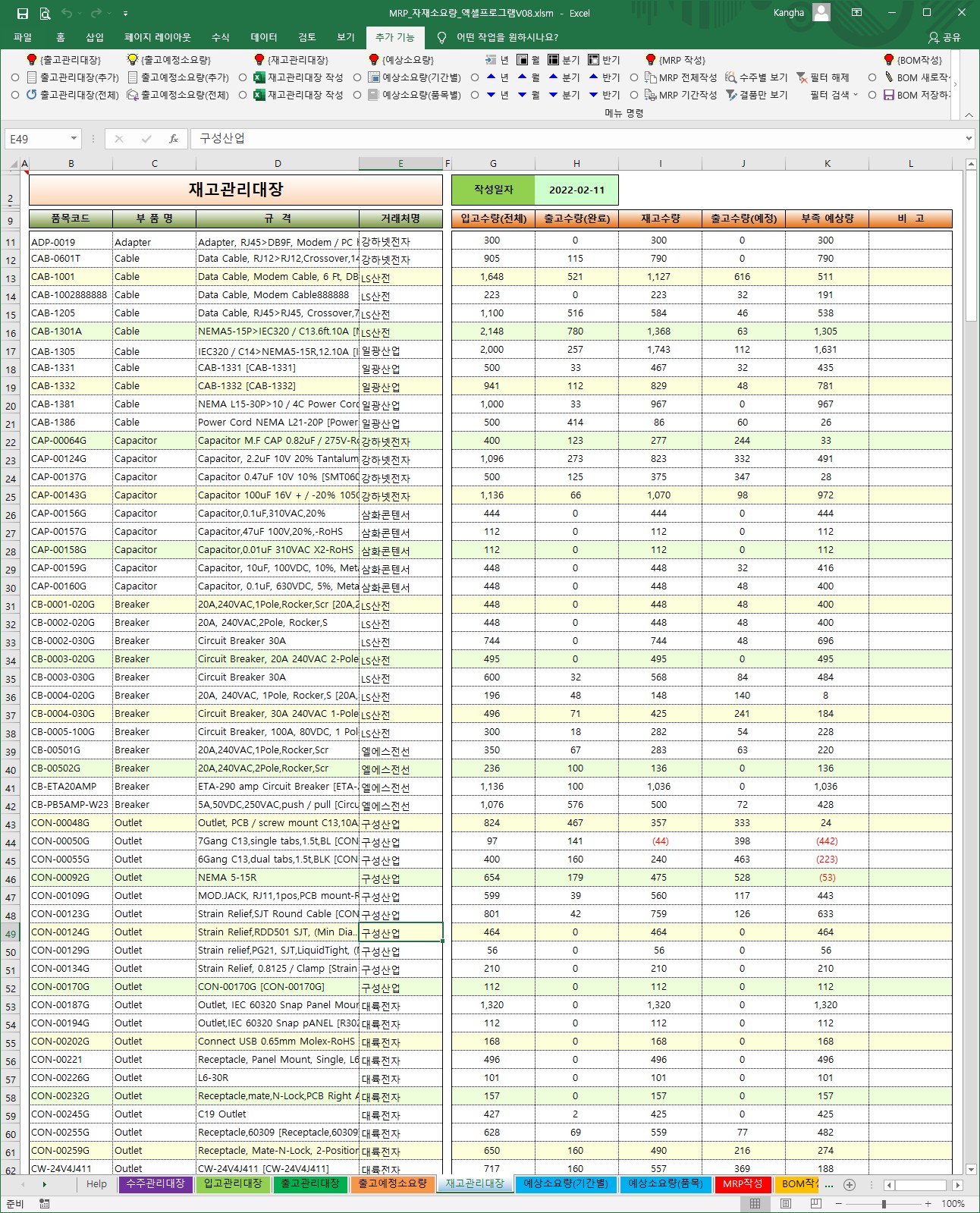

{재고관리대장} : (작성내용 없음)

0. 메뉴버튼

(1) [재고관리대장 작성] : {입고관리대장}{출고관리대장}에 작성된 수량을 기준으로 재고량을 계산

1. 작성하는 데이터는 없습니다.

(1) 입고수량 ; {입고관리대장} 시트에 작성된 내용으로 입고수량(G열)을 계산함

(2) 출고수량 ; {출고관리대장} 시트에서 계산한 출고수량(H열) 값을 나타냄

(3) 입고수량과 출고수량은 이 시트 작업 이전에 현행화되어 있어야 합니다.

2.부품의 기 재고분은 {입고관리대장} 시트에 작성되어 있어야 합니다.

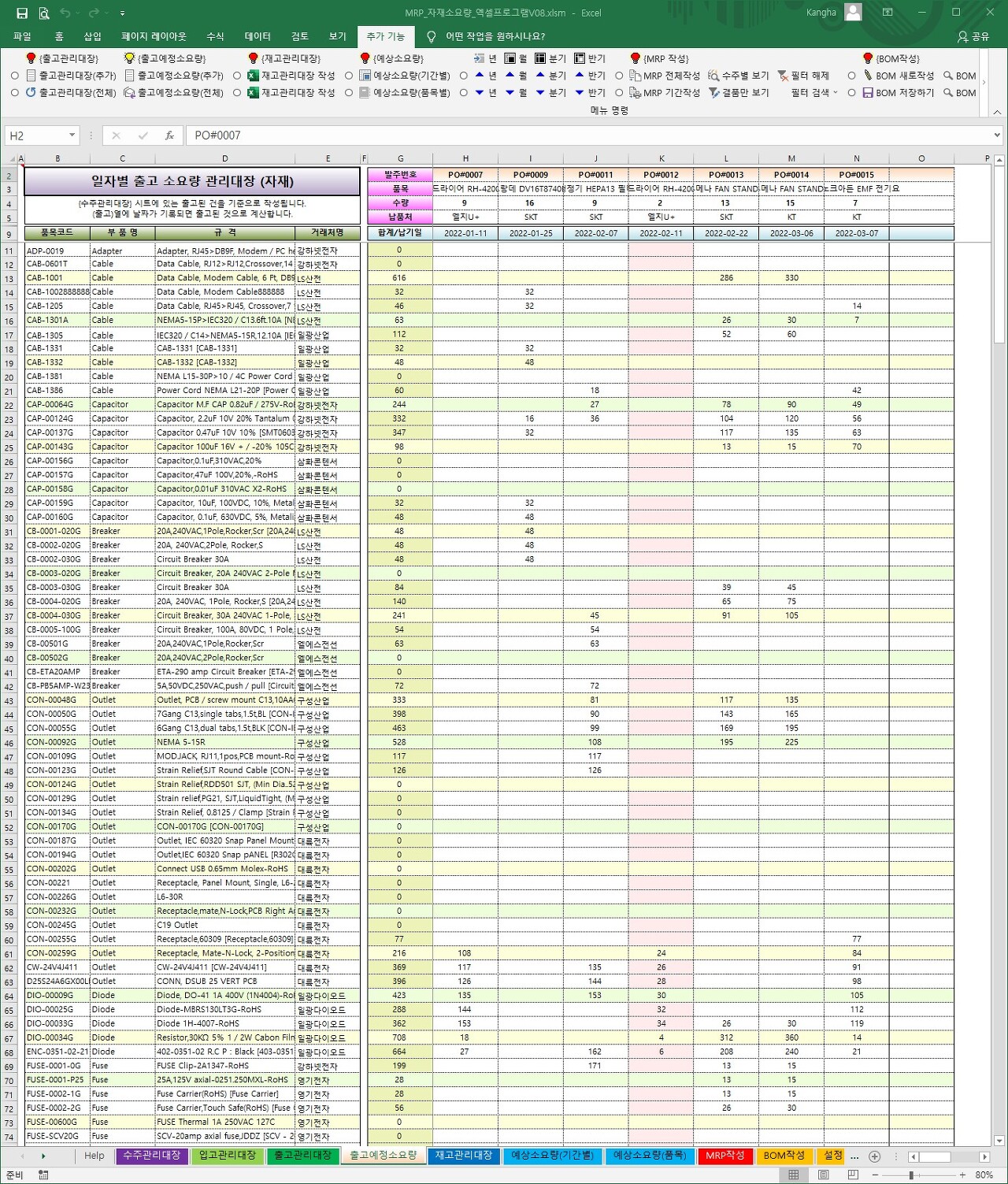

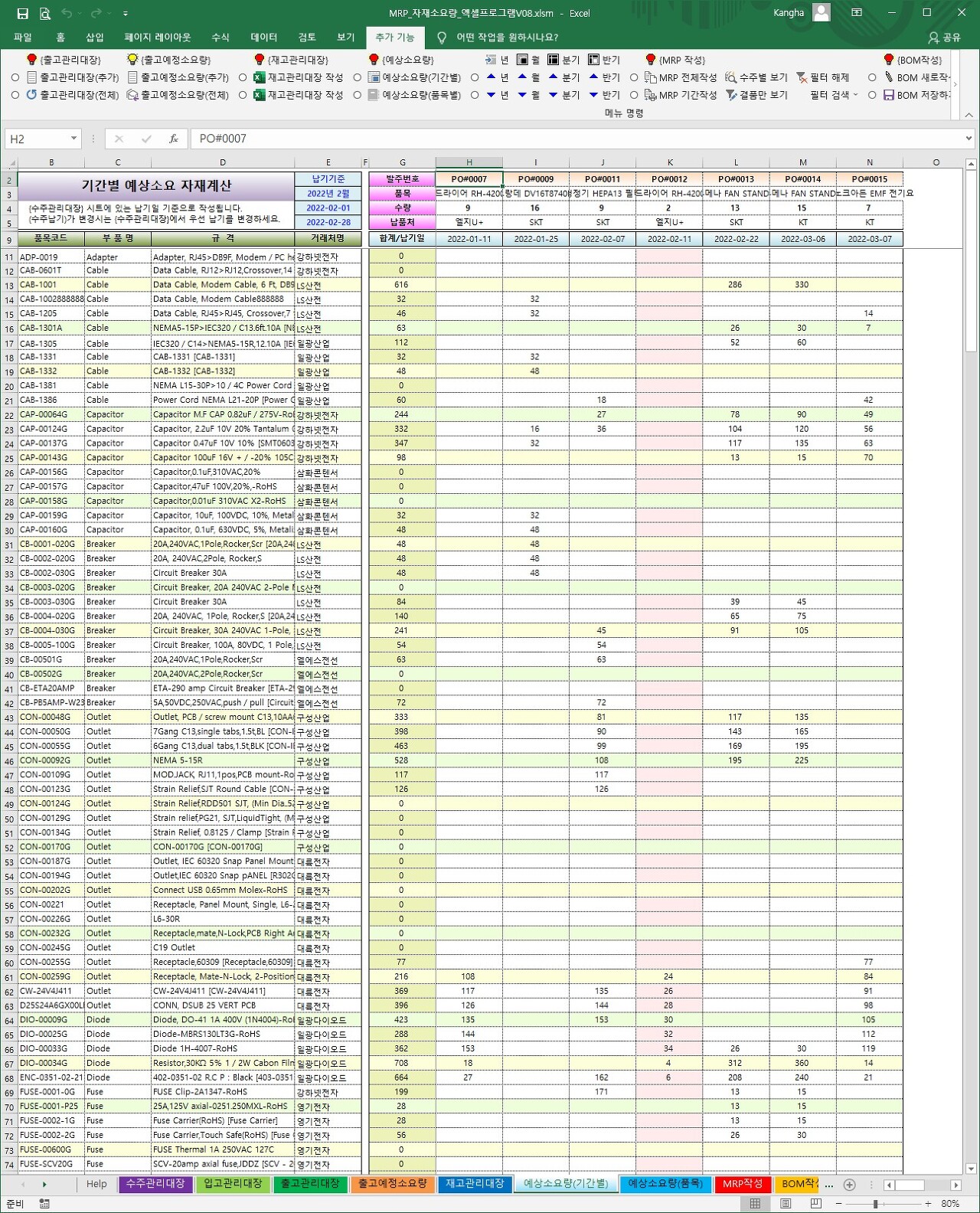

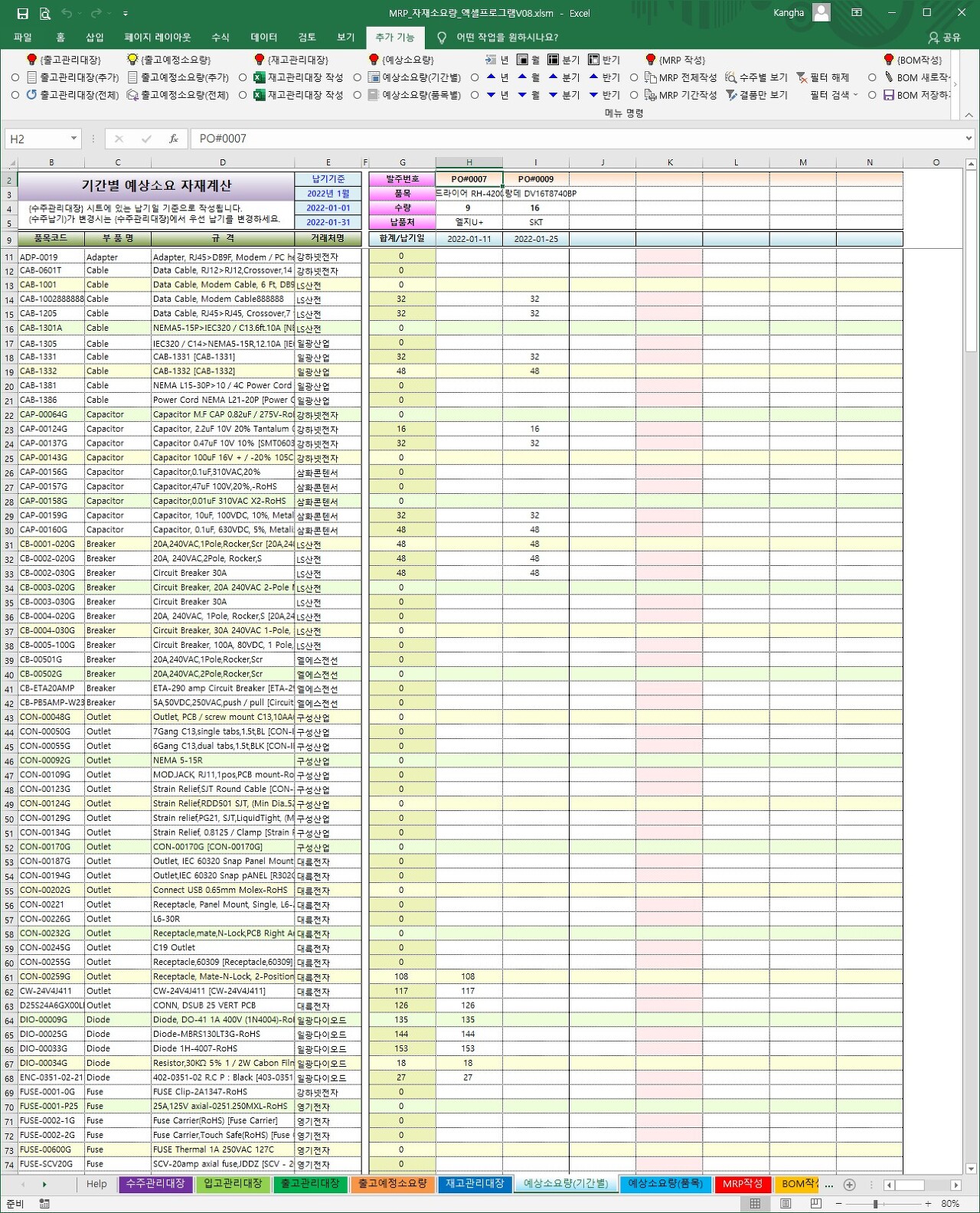

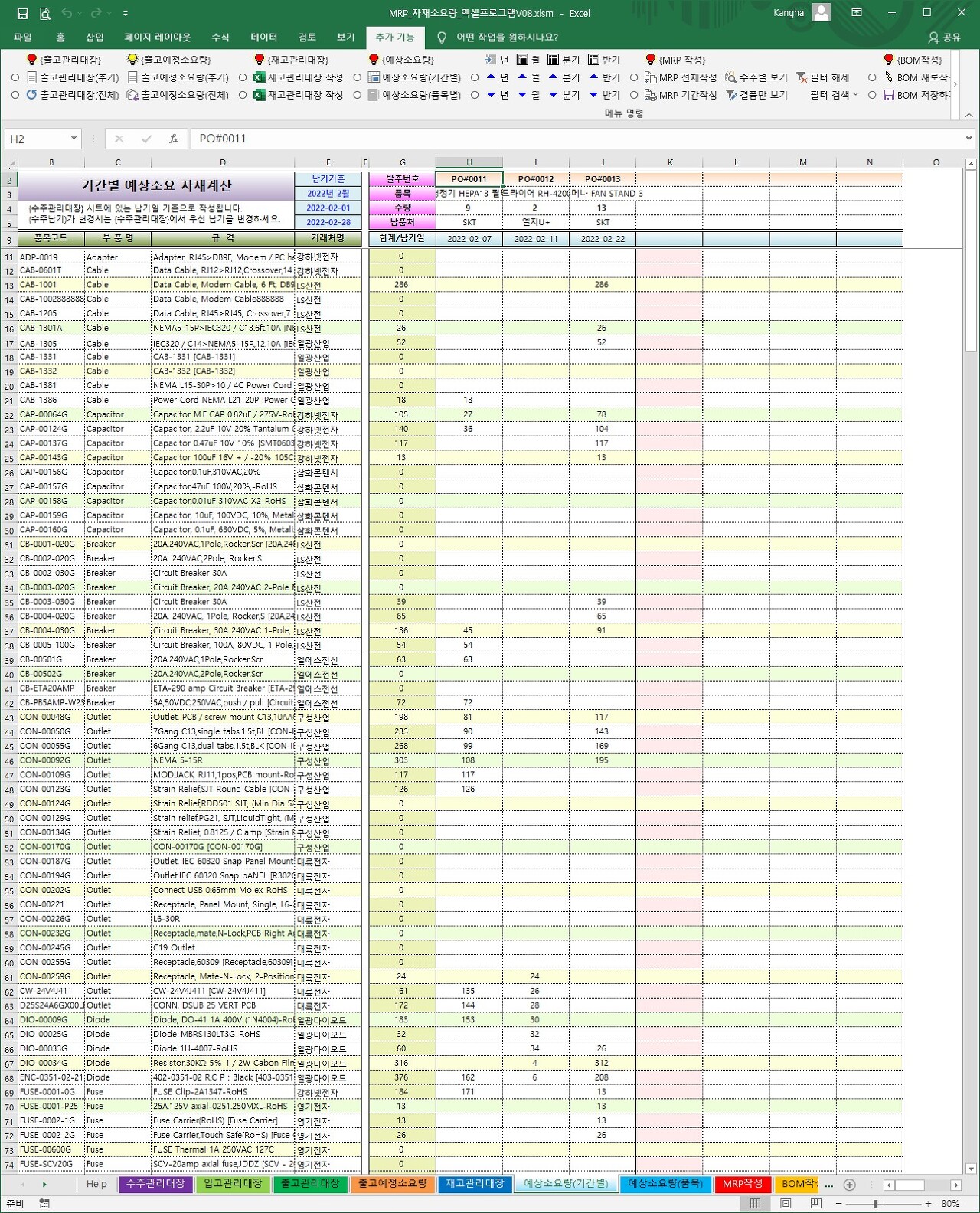

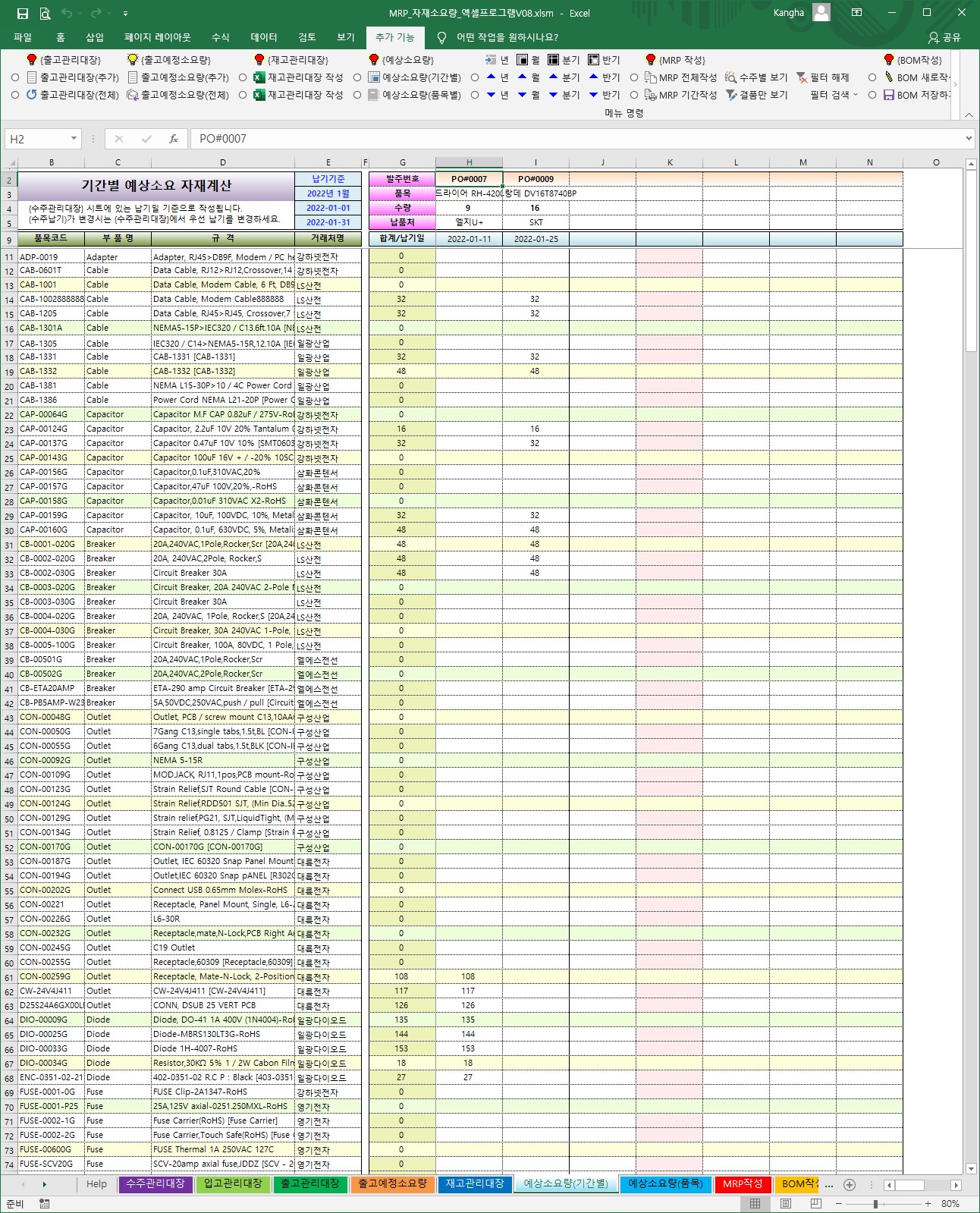

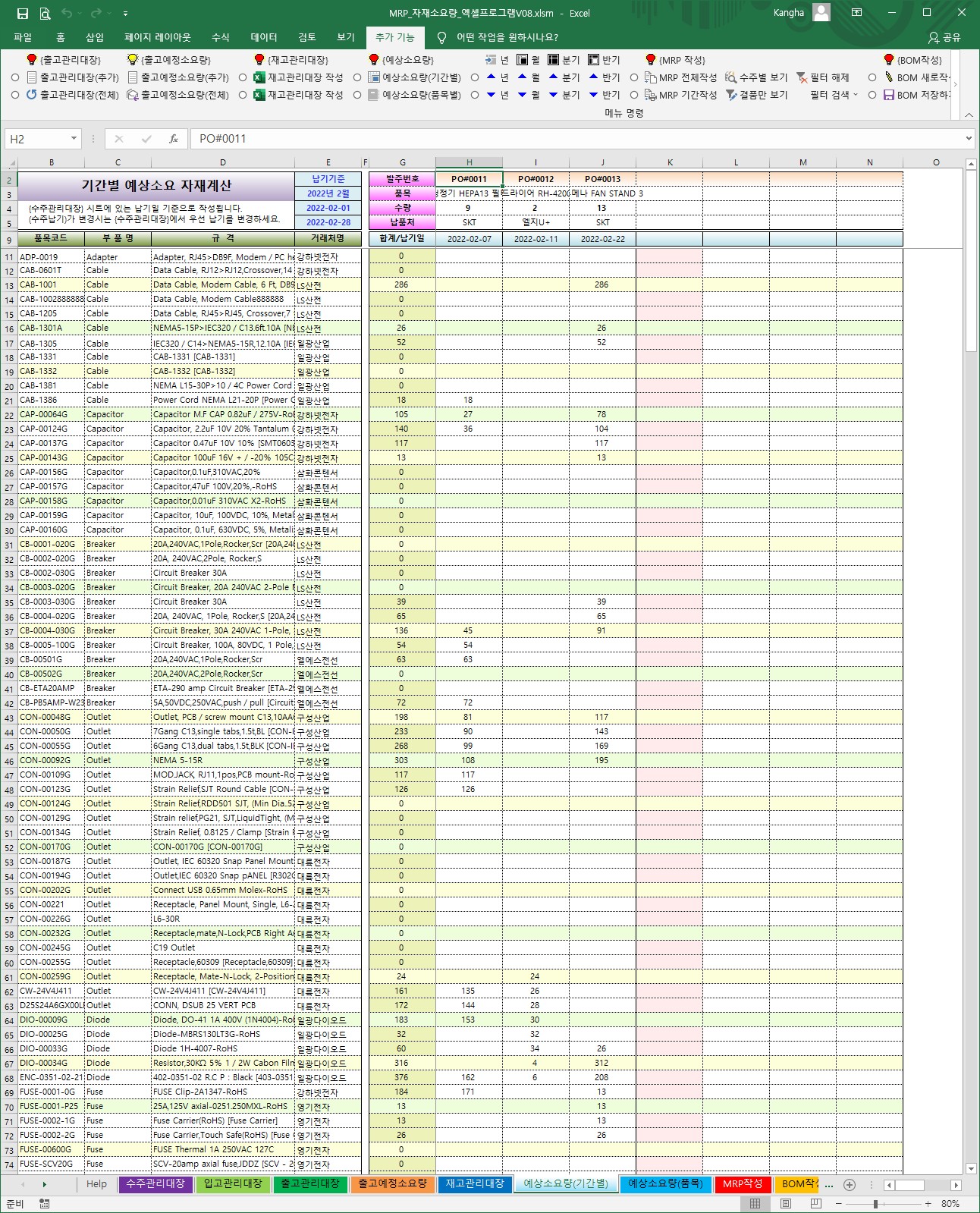

{예상소요량(기간별)} : (작성내용 ; 기간만)

0. 메뉴버튼

(1) [예상소요량(기간별)] : {수주관리대장}을 기준으로 출고되지 않은 건에 대해서

기간내의 납기건만 계산합니다.

※ 년▲▼, 월▲▼, 분기▲▼, 반기▲▼ 는 기간을 자동으로 작성합니다.

1. [예상소요량(기간별)]

(1) {수주관리대장} 시트에 있는 출고되지 않은 건을 기준으로 작성 합니다.

(2) 기간(E4:E5셀)을 우선 설정하시기 바랍니다.

(3) 설정된 기간(납기기준)내의 건만 나타냅니다.

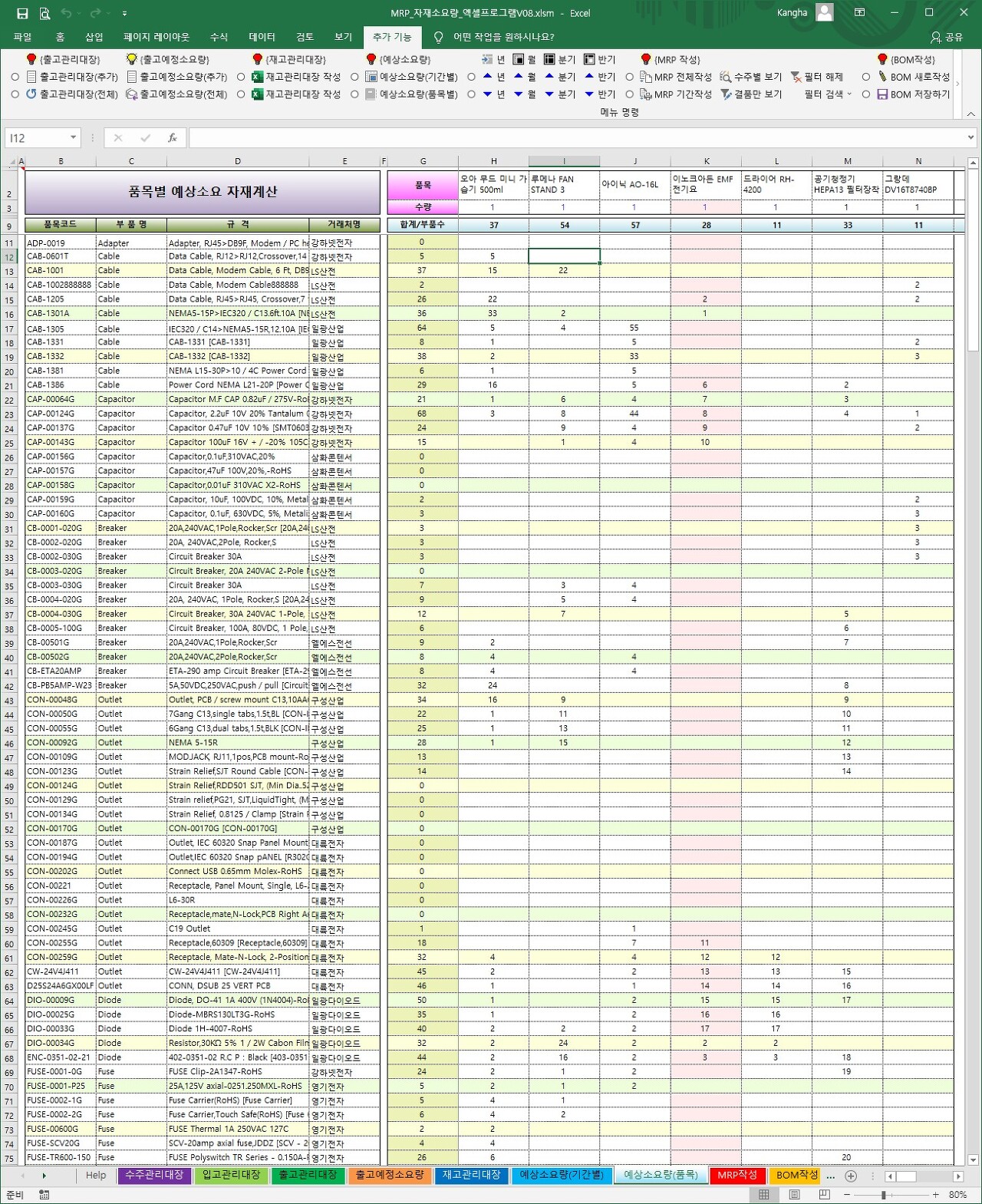

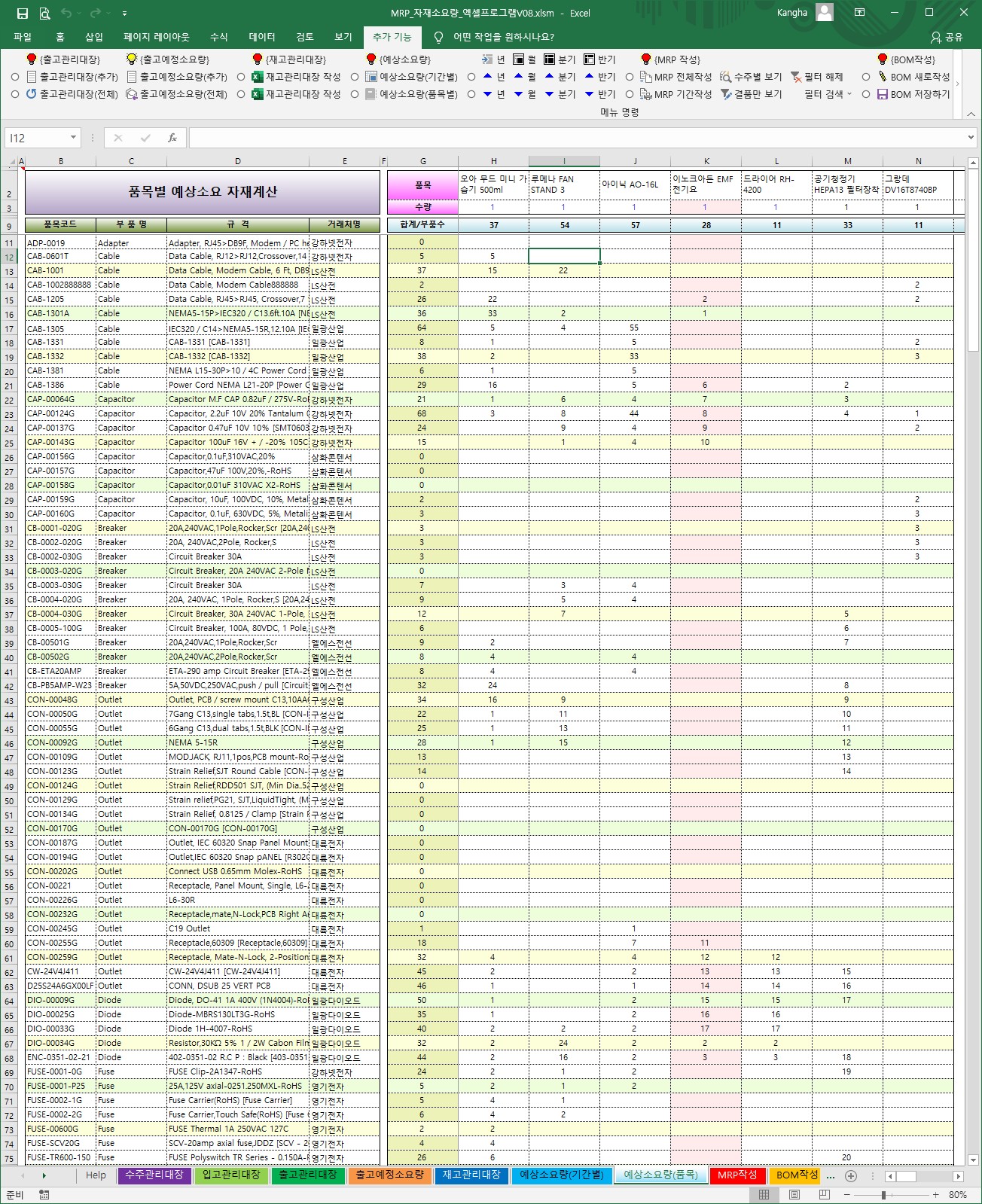

{예상소요량(품목)} : (작성내용 ; 품목, 수량)

0. 메뉴버튼

(1) [예상소요량(품목별)] : {수주관리대장} 등 다른시트와는 관계없이 작성한 품목에 대해서만

계산합니다.

1. [예상소요량(품목별)]

(1) 예상되는 수주분의 자재소요량을 파악하고자 할 때 작성 합니다.

(2) 품목/수량(H2:H3셀 우측)을 우선 작성하시기 바랍니다.

(3) 상단에 작성한 품목/수량에 대해서만 결과를 나타냅니다.

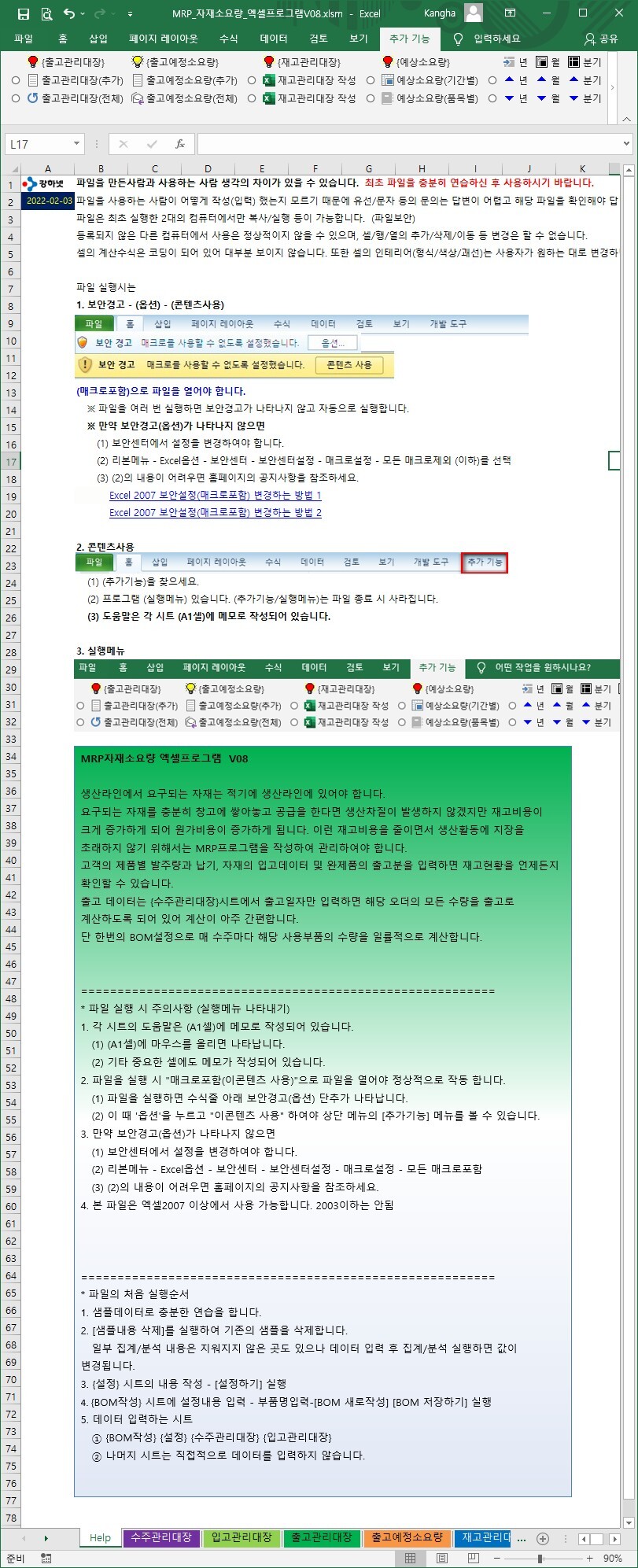

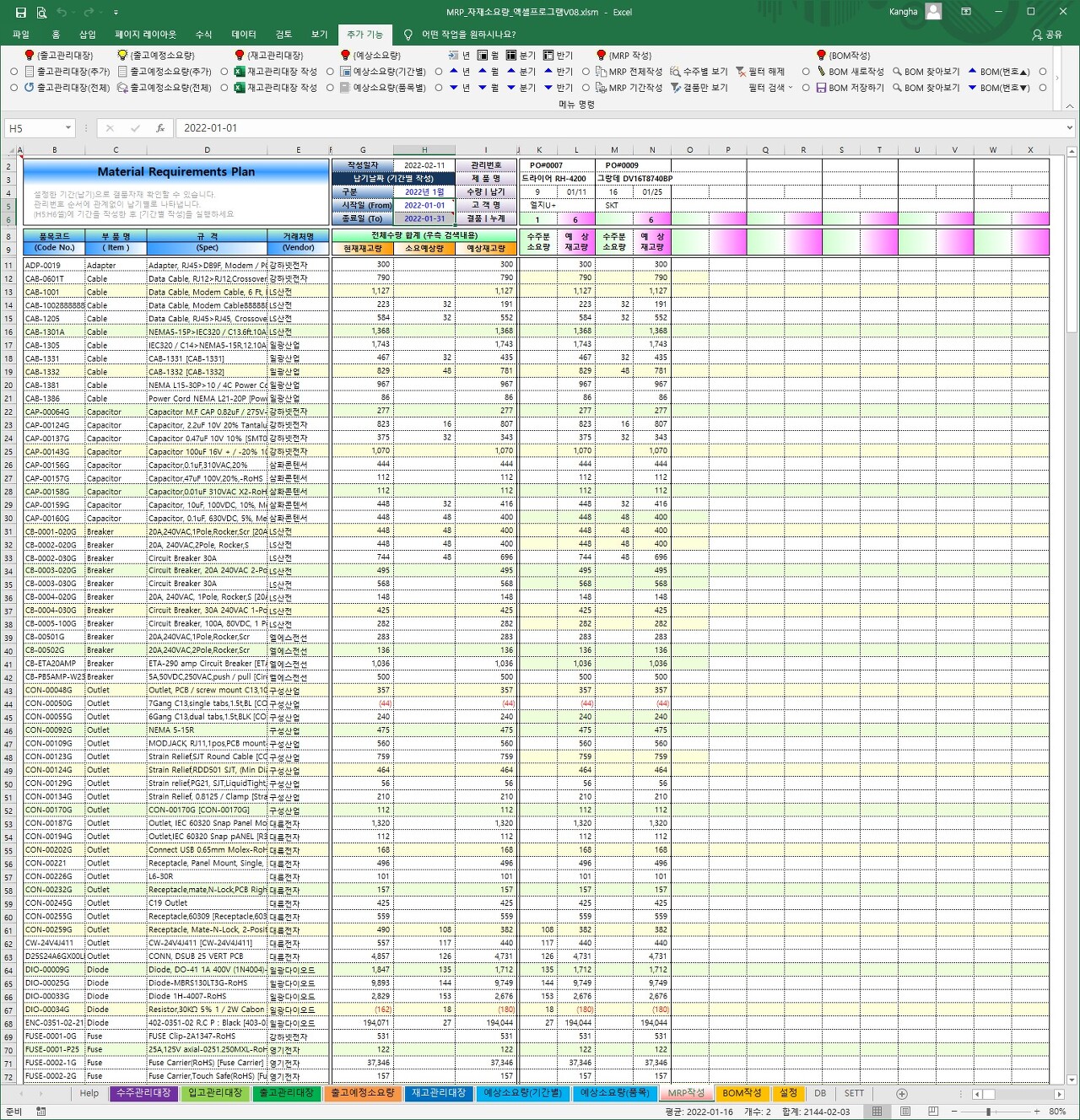

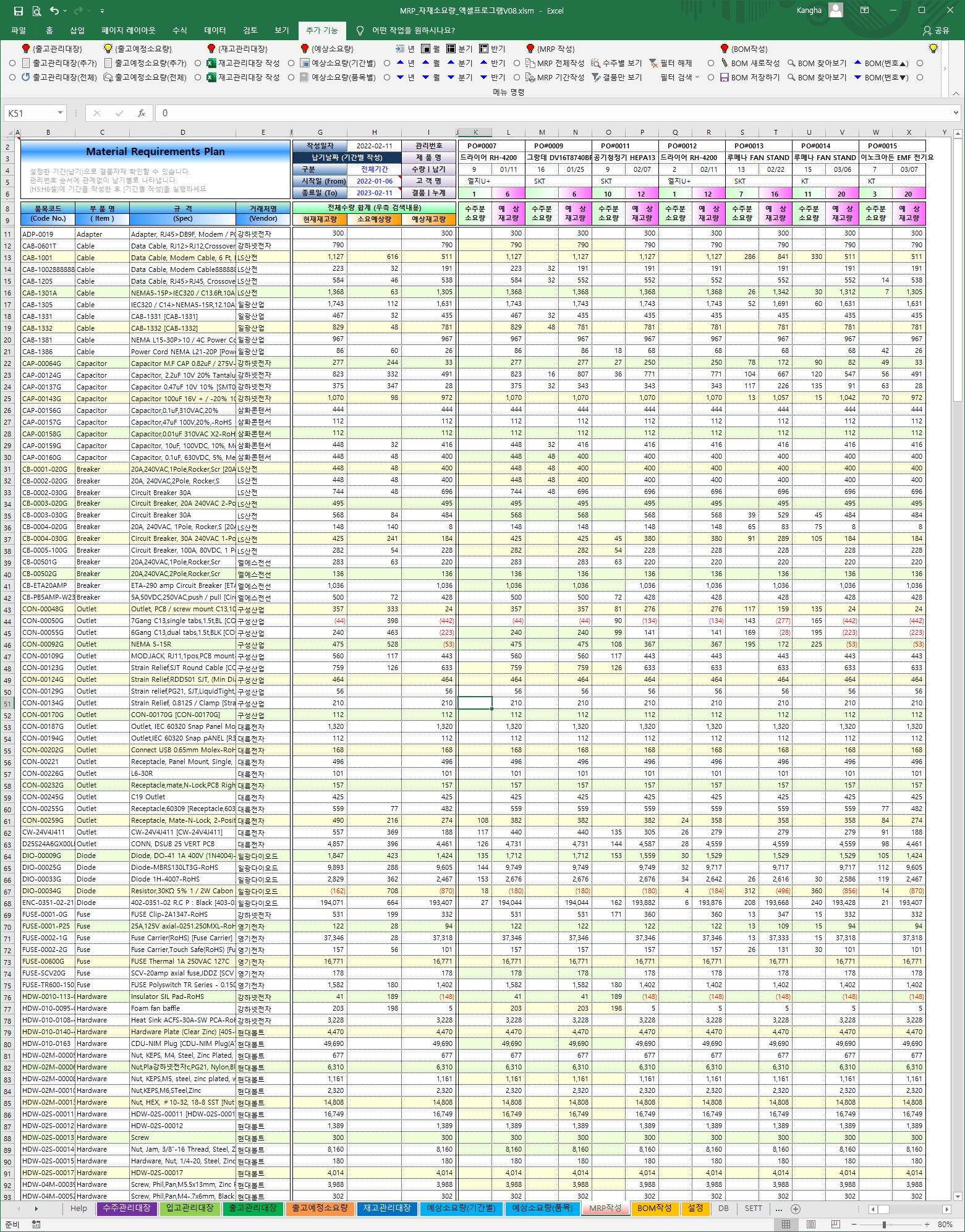

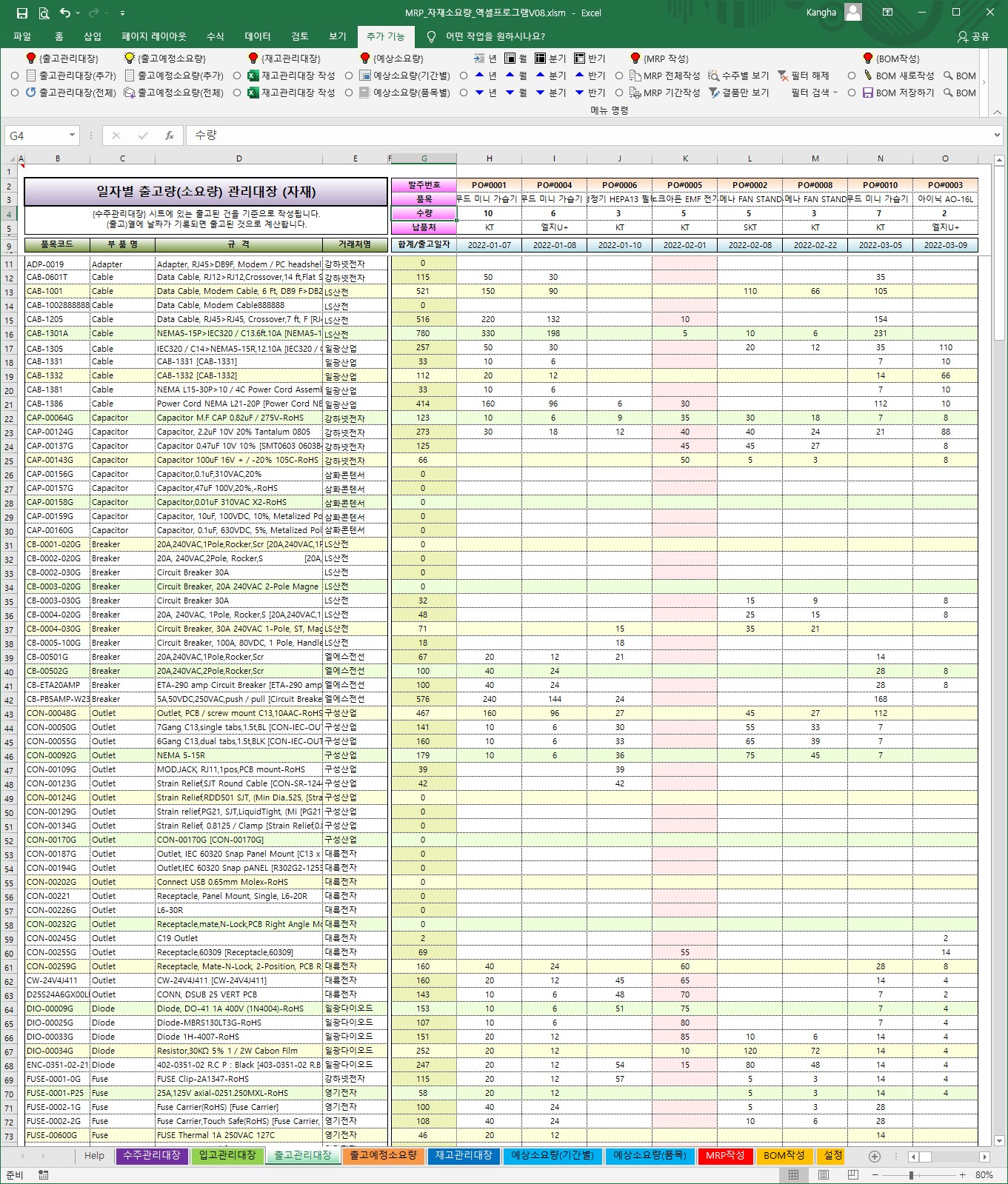

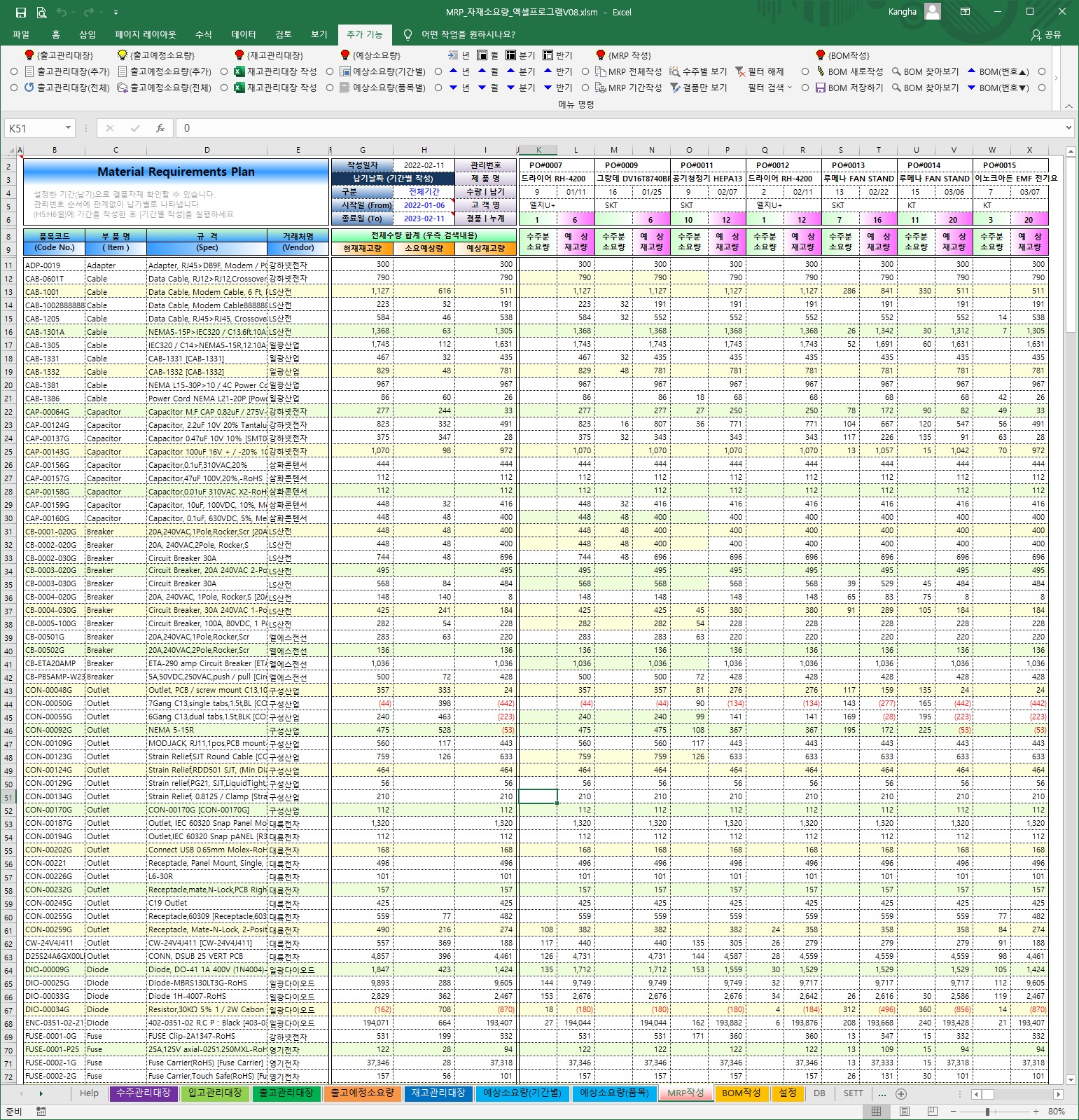

{MRP작성} : (작성내용 없음)

0. 메뉴버튼

(1) [MRP 전체작성] : {수주관리대장} 시트 작성 내용중 출고되지 않은 건에 대해서 MRP를 작성

(2) [MRP 기간작성] : {수주관리대장} 시트 작성 내용중 출고되지 않은 건중 기간(H5:H6셀)내의 건만 MRP를 작성

(3) [필터 해제] : [필터보기]로 필터링된 내용을 필터 해제함

(4) [부품별 보기] : 작성된 MRP 내용중 부품명으로 필터 검색함

(5) [수주별 보기] : 작성된 MRP 내용중 수주 관리번호로 필터 검색함

(6) [결품만 보기] : 작성된 MRP 내용중 예상재고량이 마이너스(-)인 것만 필터 검색함

(7) [업체별 보기] : 작성된 MRP 내용중 거래처명으로 필터 검색함

※ 년▲▼, 월▲▼, 분기▲▼, 반기▲▼ 는 기간을 자동으로 작성합니다.

1. [MRP 전체작성]

(1) {수주관리대장} 시트에 있는 ON-HAND 수주분(출고되지 않은 것) 전체에 대해 MRP를 작성한다

(2) 전체 수주건의 납기 순서대로 미출하분만 실행합니다.

(3) 현재고량(G열)은 {재고관리대장} 시트에 계산된 수량임.

실행전 반드시 현 재고량의 수량을 확인하여야 제대로된 값을 나타냅니다.

(4) 소요예상량(H열)은 오른쪽의 (수주분 소요량)을 합계한 것임

(5) 결품ㅣ누계 (i6셀)는 결품이 예상되는 품목수

① 결품수는 해당 수주분에 대한 품목에 대해 결품이 있을 경우의 품목 갯수임

② 누계는 해당 프로젝트까지의 결품 누계 수량

③ 결품 품목이 입고되었다면, {입고관리대장}에 기록하고, 다시 [MRP 작성하기]를 실행하면 값을 계산함

2. [MRP 기간작성]

(1) 우선 납기날짜(H5:H6셀)를 작성하세요.

① 날짜는 납기({수주관리대장} 시트의 E열)를 기준으로 합니다.

② 날짜 기간내에 해당하는 수주분만 MRP를 작성합니다.

(2) 기간(H5:H6셀)은 매번 직접 작성하여야 함.

단, [MRP 전체작성]를 실행하면 작성기간이 전체기간으로 자동 작성됨

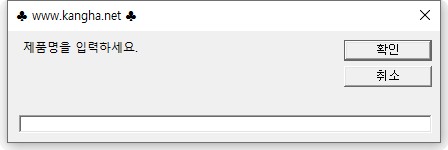

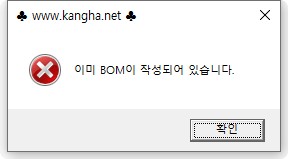

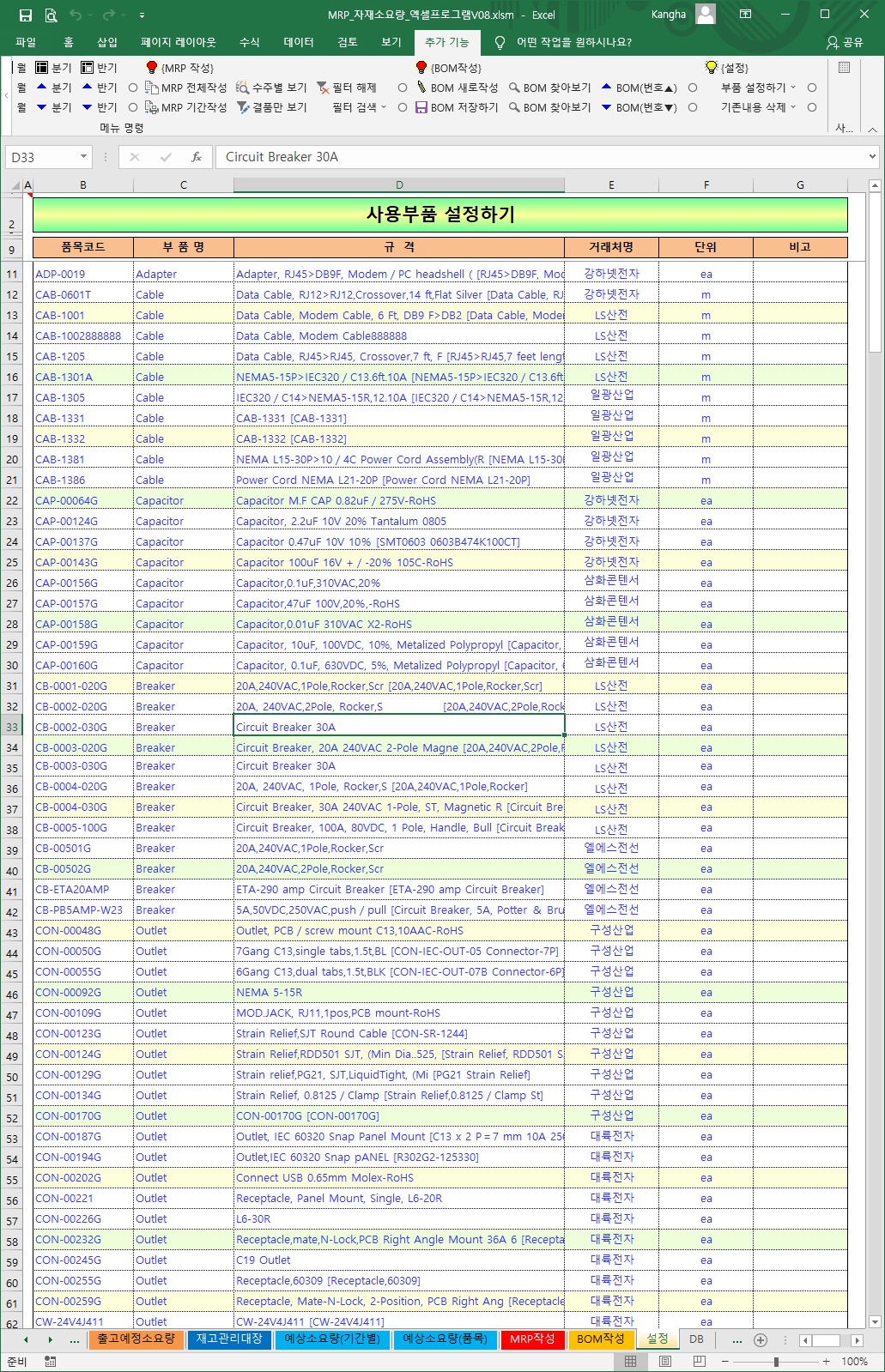

{BOM작성} : (작성내용 있음)

0. 실행메뉴

(1) [BOM 새로작성] : 새로운 제품의 BOM을 작성하고자 할 때

(2) [BOM 저장하기] : 작성한 제품 내용을 저장함

(3) [BOM 찾아보기] : 저장된 제품 내용을 나타냄

(4) [BOM번호(▲▼)] : [BOM 찾아보기]와 동일

1. 작성순서

(1) 최초 [샘플내용 삭제] 후 {설정}시트의 (B:F열)의 사용부품을 먼저 입력하세요.

(2) [부품 설정하기] - [설정하기]를 실행

(3) 제품별로 BOM을 작성 합니다.

2. BOM 저장 순서 및 방법

(1) [BOM 새로작성]을 실행

(2) 관리번호(C8셀) 확인 - 중복이 아닌지 등을 확인할 것

[BOM 새로작성] 시 자동으로 변경됨

(3) 제품명(E8셀)을 입력합니다.

① 만약 이미 작성된 제품명이라면 경고메세지를 나타냅니다.

(4) 수량 작성 - (E11셀 이하)에 해당하는 부품의 소요수량을 작성합니다.

(5) [BOM 저장하기] 실행

(6) [BOM 저장하기]할 경우 이미 저장된 내용은 수정 저장합니다. (팝업)

(7) 기타

① E열 수량은 반드시 입력되어야 합니다.

② [BOM 저장하기] 실행시 (H열:i열)의 제품리스트는 참조용으로 자동으로 생성됨.

③ 관리번호는 [BOM 새로작성] 실행시 자동으로 부여됩니다.

④ 사용수량까지 작성되어 있어야 MRP계산이 제대로 됩니다.

⑤ 수량을 입력하지 않은 부품은 [BOM 찾아보기] 할 때 보이지 않습니다.

3. BOM 저장 내용 찾아볼 경우

(1) 관리번호를 알고 있을 경우 관리번호(C8셀)를 입력합니다.

(2) [BOM 찾아보기]를 클릭합니다.

(3) 또는 [BOM번호(▲▼)]를 클릭하면 순차적으로 번호가 변경되면서 나타냅니다.

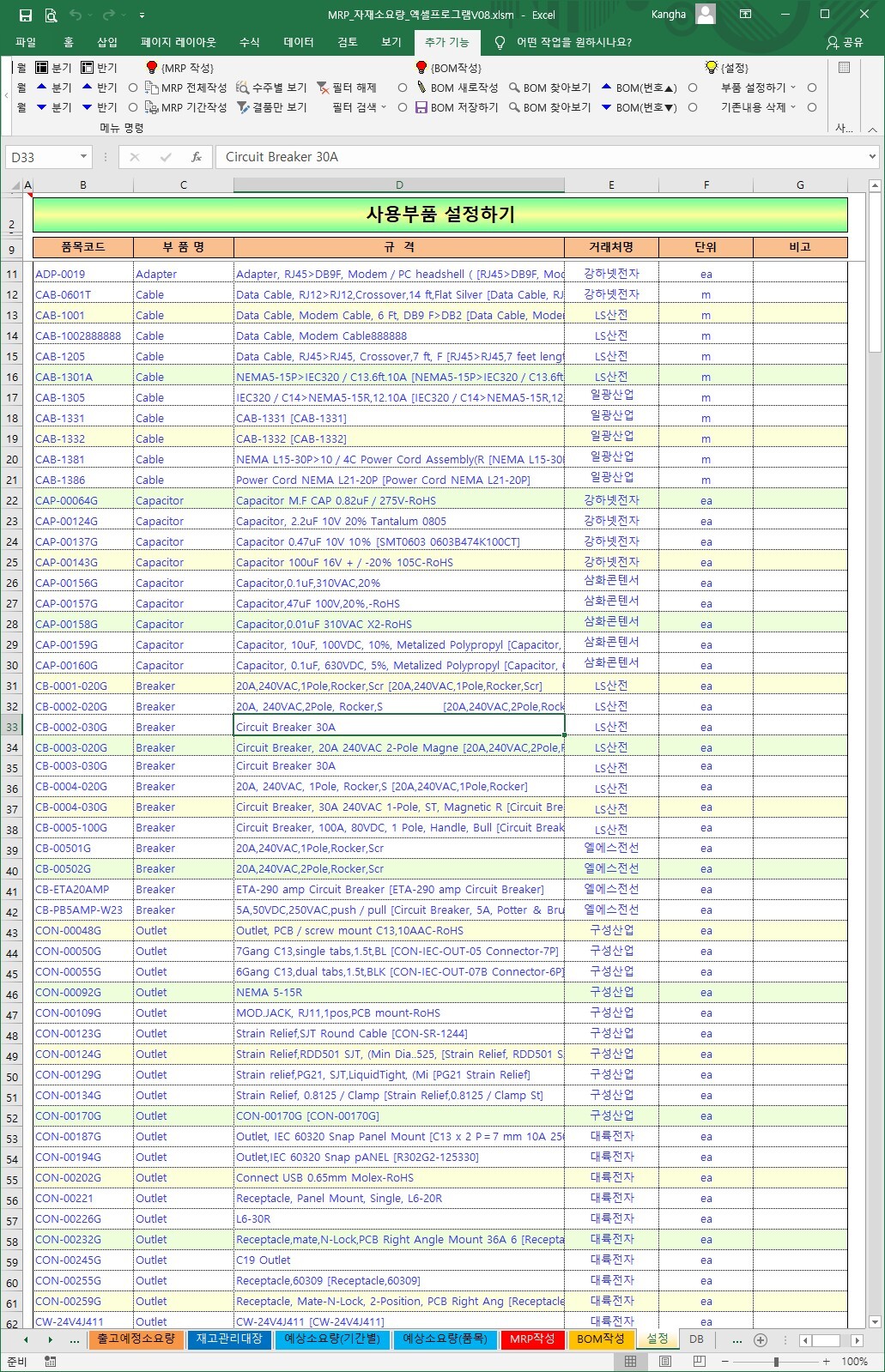

{설정} : (작성내용 있음)

0. 실행메뉴

(1) [설정하기] : 부품명, 규격, 거래처 등을 다른 시트에서 사용할 수 있도록 준비

(2) [전체DB 삭제] : 현재까지 작성된 내용을 삭제함

(3) [샘플내용 삭제] : 최초 샘플로 작성된 내용을 삭제함

1. 작성순서

(1) 최초 [샘플내용 삭제] 후 (B:F열)의 사용부품을 먼저 입력하세요.

(2) [부품 설정하기] - [설정하기]를 실행

2. 품목코드는 중복되지 않도록 하세요.

(1) 품목코드를 기준으로 모든 내용은 작성/관리 됩니다.

(2) 부품명/규격/거래처명/단위는 참조용입니다.

'사무자동화 > 【 자재소요량 】' 카테고리의 다른 글

| MRP 자재소요량 엑셀프로그램 V09 (12) | 2023.05.30 |

|---|---|

| Cutting Plan1 (Excel Program) V39 (0) | 2020.07.20 |

| MRP자재소요량 엑셀프로그램 V06 (0) | 2019.02.07 |

| Cutting Plan1 엑셀프로그램 V38 (0) | 2018.03.20 |

| MRP자재소요량 엑셀프로그램 V05 (0) | 2017.07.30 |